Guarda come costruire passo passo un basso elettrico da zero, grazie a questa galleria completa illustrata ricca di foto e commenti.

www.corsodiliuteriaonline.it

Quello che vedi in queste foto è il basso elettrico artigianale che Toni ha costruito da solo in due settimane.

Toni è un rinomato professionista di Milano con una grande passione per il basso elettrico che ha sempre desiderato approfondire leggendo e sperimentando, ma il suo sogno è sempre stato quello di costruire bassi elettrici artigianali.

Questa è la storia di come Toni, che dopo aver frequentato un corso di liuteria full immersion con un un rinomato liutaio italiano, è riuscito in pochissimo tempo a creare un proprio marchio e una sua linea di bassi artigianali, oggi utilizzati anche dai professionisti:

la T-BASE , ritagliandosi in poco meno di due anni, una posizione di tutto rispetto nel panorama dei bassi artigianali boutique italiani.

Anche tu come Toni puoi puoi imparare a costruire un basso elettrico per te stesso o per creare una tua linea di strumenti!

Frequentando lo stesso corso potrai sceglierne il design, la forma, i legni, i pickup, l'elettronica, il tipo di ponte.

Ma torniamo indietro nel tempo, a due anni fa.

Per prepararsi professionalmente fin da subito, Toni ha deciso di frequentare questo

corso di liuteria

con Galeazzo Frudua.

Questo corso gli ha permesso di essere in carreggiata, pronto per produrre strumenti professionali in tempi brevissimi posizionandosi subito al livello dei migliori liutai non solo italiani ma anche europei.

Frudua lo ha seguito passo passo sia nell'allestimento del suo laboratorio, sia nella realizzazione del suo primo basso (disegnato da Toni stesso).

Oggi sappiamo che Toni ce l'ha fatta, è un liutaio a tutti gli effetti, ma puoi avvertire la sua emozione quando da solo nel suo laboratorio, si è chiesto se sarebbe riuscito a mettere in pratica ciò che ha imparato durante il corso di liuteria , stavolta senza la presenza del Maestro Frudua.

"Al corso con Frudua ho potuto scegliere tutte le caratteristiche del basso: la forma del body e della paletta, i pickup e l'hardware.

Sui legni e il suono mi sono consultato a lungo con Galeazzo Frudua per fare la scelta più adatta per la timbrica che volevo ottenere; ne parleremo più sotto in questo articolo.

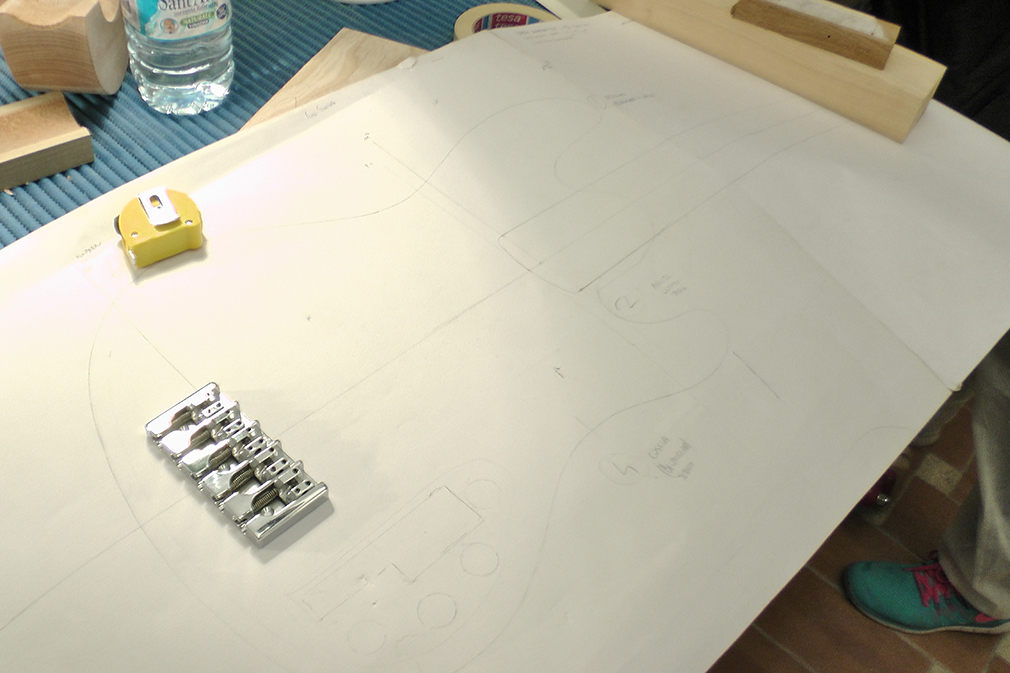

Sono partito dalla forma classica che richiama un po' un basso che adoro come linea e mi sono lanciato nel disegno.

Per definire accuratamente il design di body e paletta che avevo in mente, ho appeso il disegno al muro dove potevo vederlo interamente e ogni tanto lo ritoccavo qua e là fino a che la sagoma mi ha soddisfatto a pieno.

Ho scoperto che se lasci "riposare" gli occhi e torni dopo un po' sulla sagoma, hai una visione molto più chiara dei punti che non ti piacciono e che vuoi modificare".

Fin dall'inizio Toni aveva ben chiaro quali legni avrebbe utilizzato per costruire il suo primo basso elettrico: frassino per il body, top in acero fiammato piegato (drop top), pau ferro per la tastiera e acero canadese per il manico.

Il frassino ha un suono molto caldo con bassi molto pieni, corposi e definiti, ideale per il basso elettrico. Voleva però aggiungere al frassino una punta di brillantezza e di attacco sulla nota per lo slap, così ha pensato ad un drop top in acero fiammato.

L'acero canadese garantisce stabilità del manico, soprattutto visto che ha scelto di costruire principalmente bassi elettrici 5 corde. Toni ha in ogni caso previsto di impiegare due barre di rinforzo fibra di carbonio come ulteriore rinforzo.

Per la tastiera ha scelto il pau ferro, un legno esotico che assimilabile al palissandro indiano come durezza, stabilità e resistenza all'abrasione.

Toni è poi passato alla realizzazione della dima del body in compensato marino di betulla. Il compensato marino di betulla è un materiale molto rigido adattissimo alla costruzione delle dime perché resiste molto bene all'abrasione del passaggio dei cuscinetti nel tempo.

Dal progetto ha ricavato la sagoma dello strumento e la ricopiata sulla dima.

Ha poi tagliato la dima con la sega a nastro il più precisamente possibile sul segno, rifinendola con la raspa dolce e la carta vetrata fino ad ottenere una sagoma perfetta. La dima permetterà a Toni di riprodurre velocemente lo stesso basso ogni volta che vuole.

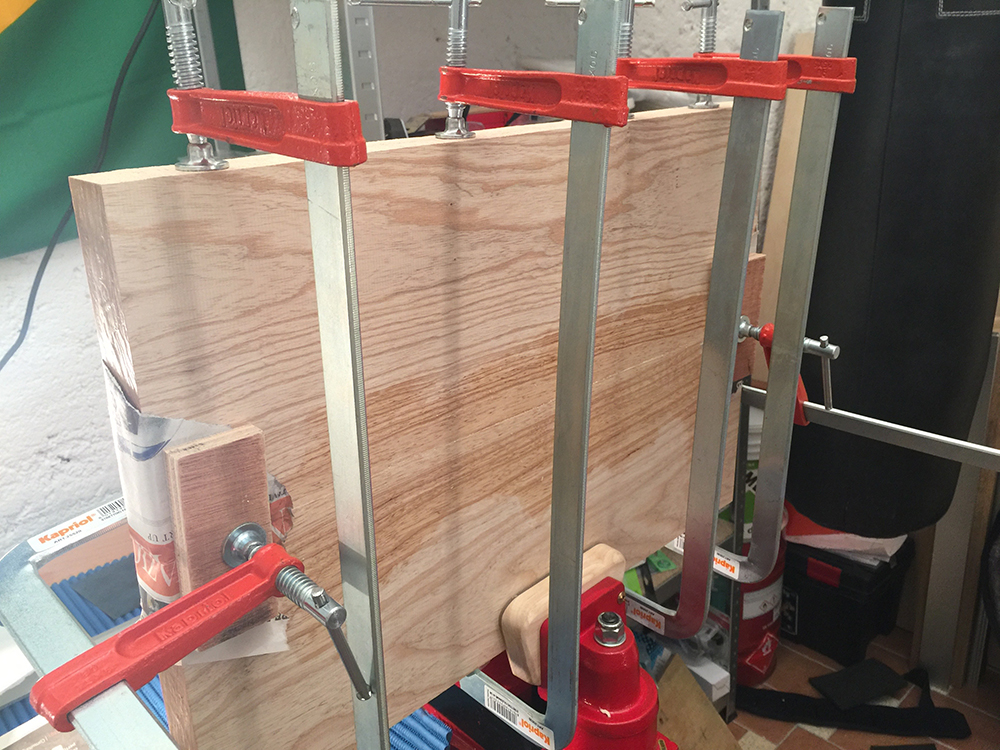

Successivamente si passa all'incollaggio dei due blank che compongono il body in frassino. I due blank sono stati piallati a filo sulla giunta e sono di spessore leggermente abbondante.

Andranno poi piallati e portati con la calibratrice al loro spessore definitivo considerato anche lo spessore del top in acero fiammato.

E' ora il momento di preparare il blank di frassino per la realizzazione dello smanco dell'avambraccio, dove verrà piegato il drop top in acero fiammato. Toni procede a ricreare lo smanco dell'avambraccio (forearm contour) come in un body normale.

In questo caso vengono utilizzati la raspa dolce e un tampone con carta vetrata 80grit. Lo smanco deve essere perfetto per permettere al top di aderire in ogni cm dell'incollaggio sul body.

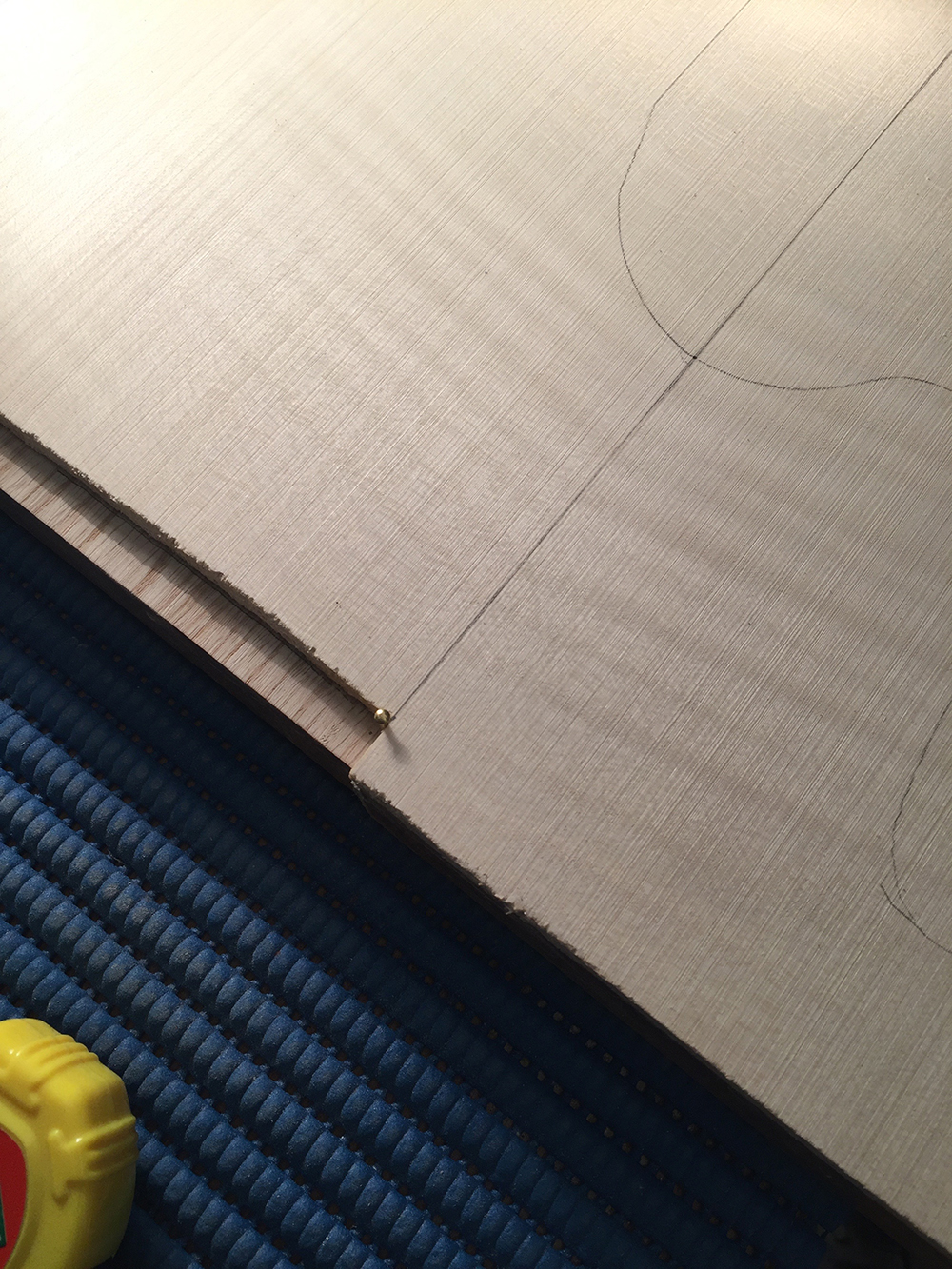

Successivamente occorre posizionare il blank del top in acero fiammato sul frassino, facendo corrispondere perfettamente le due mezzerie.

Riportiamo poi la sagoma del frassino sul top in acero fino ad iniziare la procedura di piegatura del drop top in modo che i due pezzi aderiscano perfettamente.

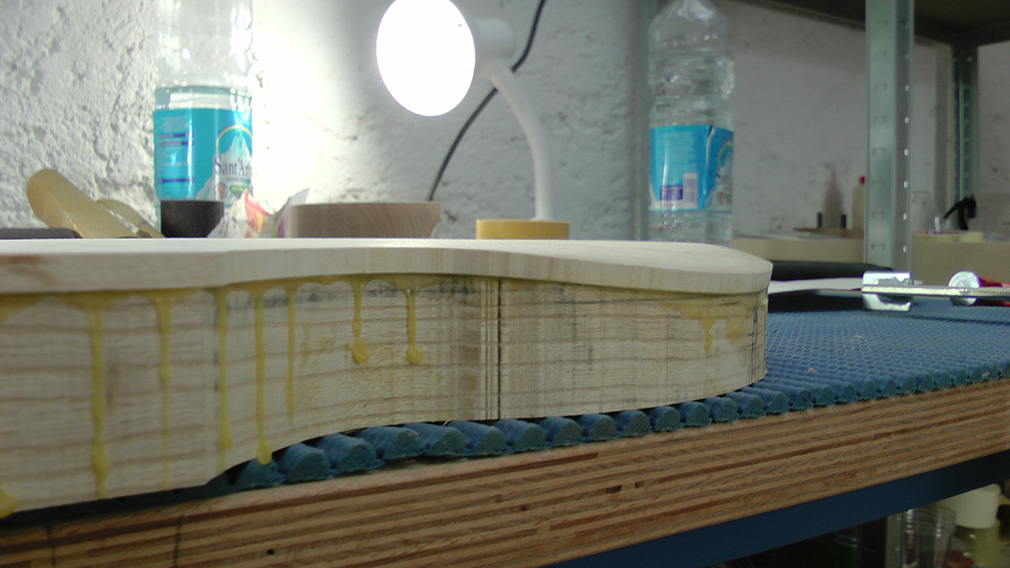

Qui puoi vedere il body in frassino e il drop top dopo l'incollaggio.

Per questi incollaggi si usa una speciale resina alifatica e un complesso sistema di contro-sagome e morsetti che tengono il top di acero piegato affinché aderisca perfettamente alla smussatura praticata sul body.

Dopo 24 ore si rimuovono contro-sagome e morsetti e i pezzi sono lavorabili.

Sul top viene riportata la sagoma del body utilizzando la dima master.

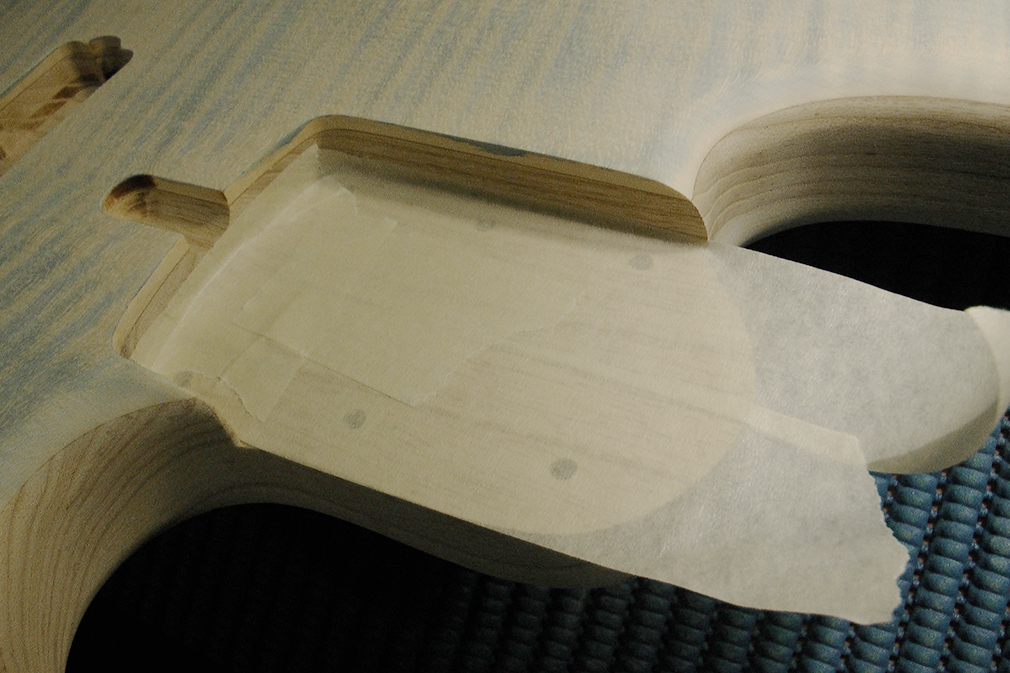

Per il body di questo basso utilizzerò quattro dime: una per lo shape del body stesso, una per i pickup, una per lo scasso del manico e una per lo scasso della circuitazione.

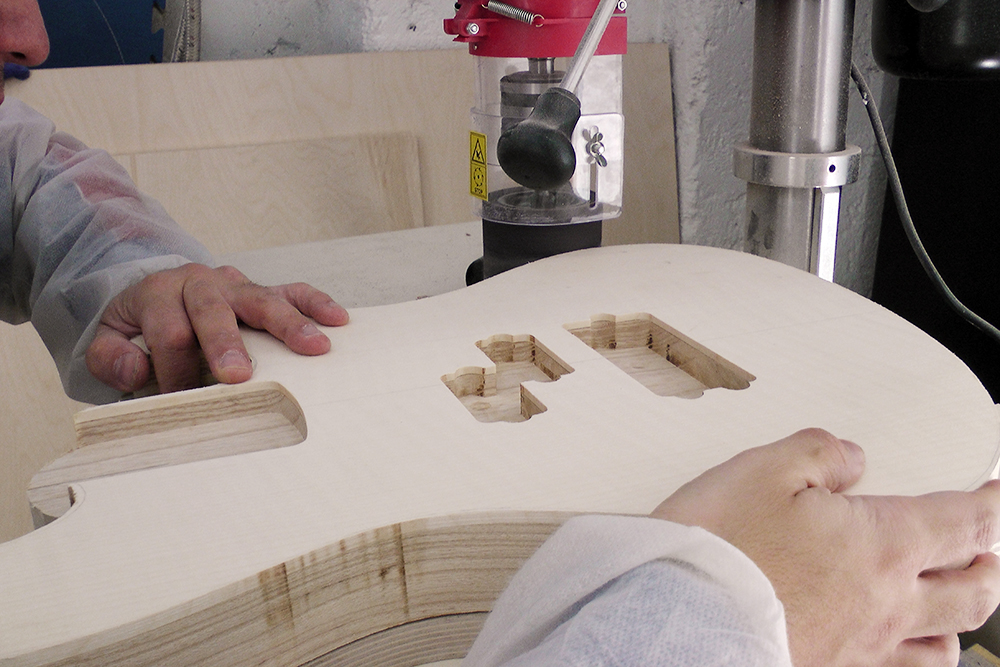

Dopo aver riportato sulla mezzerie della sagoma del body tutte le quote di entrata della fresa, si procede co il posizionamento delle varie dime, si esegue il settaggio della fresatrice e si parte con la fresatura dello scasso dei pickup.

Sulla sua linea di strumenti Toni ha previsto un pickup al ponte stile Music Man e un pickup al manico stile Precision, entrambi marca Norstrand.

E' importante rimuovere il minimo quantitativo di legno possibile e non utilizzare mai utensili come la sega a nastro, la fresatrice e il flessibile senza una persona esperta che ci segue e senza le adeguate protezioni.

Dopo aver settato la fresatrice si comincia a fresare 4 mm di profondità alla volta agendo sempre in senso orario.

La dima è stata portata a 10mm di spessore per arrivare più possible in profondità.

Quando la fresa è a fine corsa si rimuove la dima e si usano i bordi dello scasso come appoggio per il cuscinetto della fresa.

La fase successiva per costruire un basso elettrico prevede la sagomatura del body. Il body viene tagliato lungo la sagoma disegnata precedentemente a matita con una leggera abbondanza.

La dima viene poi posizionata sotto al body perfettamente in asse con la mezzeria, e si procede alla sagomatura con uno speciale carteggiatore a mano che porterà le fasce del basso ad una carteggiatura 150 grit.

Questo è il momento in cui il body comincia a prendere la sua forma definitiva.

Per quanto Toni oggi sia un liutaio professionista, si ricorda ancora l'emozione che ha provato a questo punto del corso di liuteria con Galeazzo Frudua, e conserva addirittura una foto nel suo laboratorio a ricordo di quella prima volta.

E' ora di passare alla realizzazione del cosiddetto "belly contour".

Il "belly contour" è un altro smanco che viene praticato sul retro del corpo di una chitarra o di un basso elettrico per far si che lo strumento aderisca ergonomicamente al corpo, e sia comodissimo da indossare sia da seduti che in piedi con la tracolla.

Per ricavare questo smanco Toni ha montato un grosso cilindro di carta vetrata grana 60 su un trapano (altra operazione da non effettuare se non si è esperti o se non si è seguiti da un professionista che ci guida).

Dopo aver realizzato gli scassi della circuitazione e dell'alloggio della scatola delle pile, si procede con la fresatura del contour body.

Contour body è un termine coniato da Leo Fender per definire l'arrotondatura dei bordi del body, che in questa fase della lavorazione vengono fresati ad un raggio che dipende sia dal design scelto dal liutaio sia dalla allocazione dello scasso della circuitazione sotto al body.

A sua volta la posizione e la dimensione dello scasso della circuitazione dipendono da che controlli Toni ha deciso di montare sul suo strumento e da dove li ha posizionati.

E' giunto per Toni il momento di lasciare il body per riposare gli occhi e di dedicarsi al manico.

Come prima cosa realizziamo la dima del manico sempre in compensato di betulla. La dima rappresenta la sagoma esatta del manico inclusa la paletta, e permette di replicare velocemente questo manico ogni volta che lo si desidera.

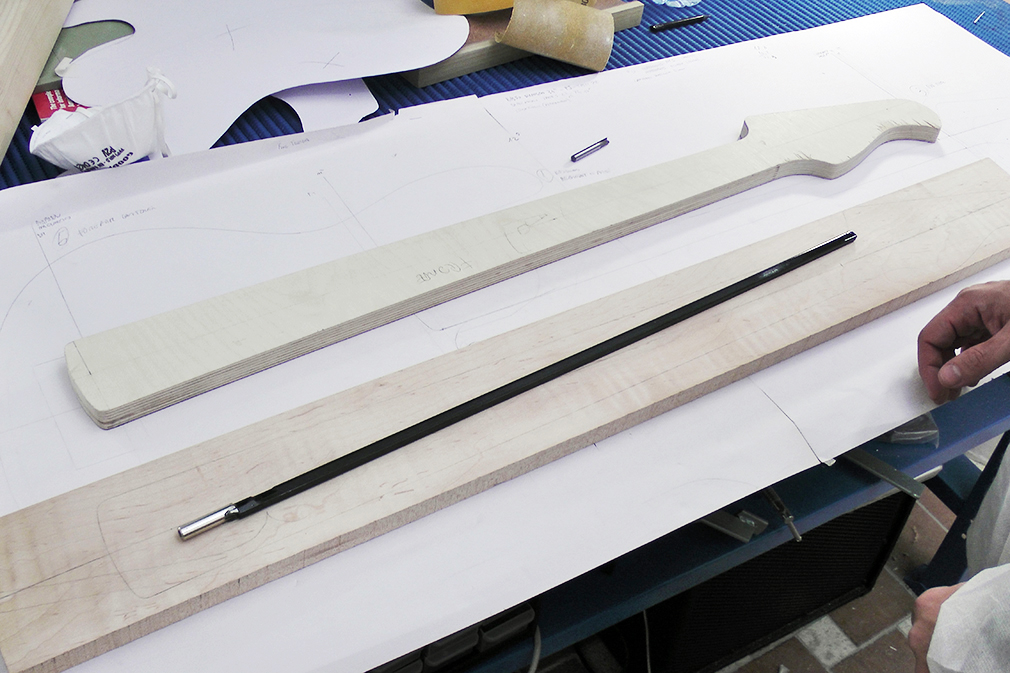

La sagoma della dima viene riportata sul blank del manico in acero canadese e viene poi disegnato l'ingombro del truss rod a doppia espansione in modo da poterne fresare lo scasso.

Si procede poi con lo scasso del truss rod. Il truss rod scelto per questo basso è a doppia espansione, il che significa che può curvare la tastiera sia in senso concavo che in senso convesso.

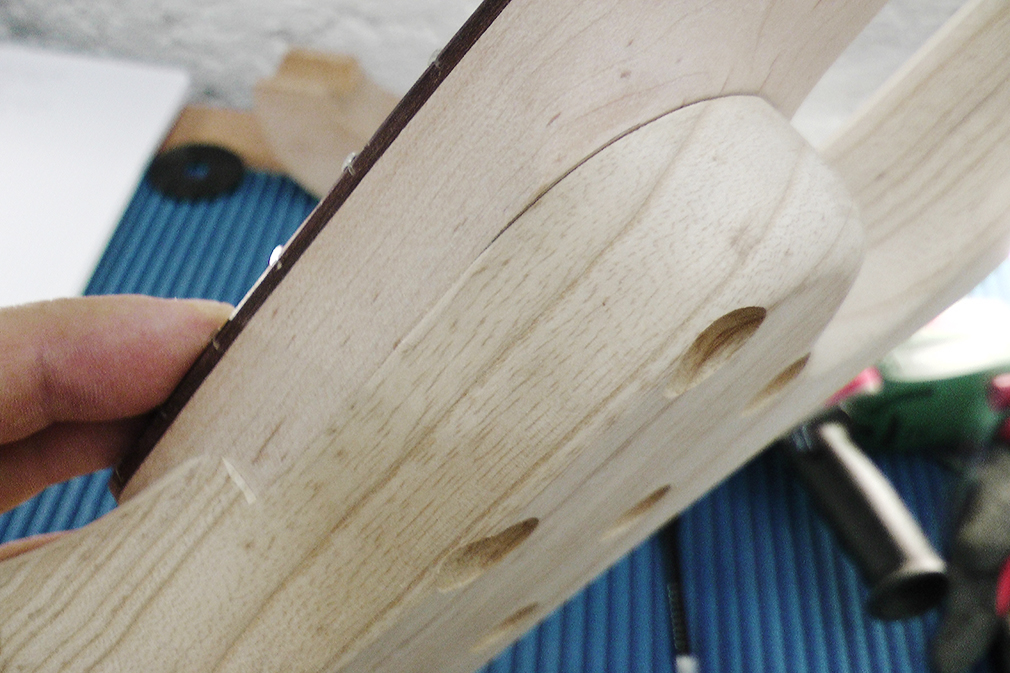

Per garantire il massimo sustain e la massima stabilità del manico al bassista, Toni ha inoltre deciso di dotare il manico di due barre di rinforzo fibra di carbonio (vedi foto seguente).

Le due barre di rinforzo fibra di carbonio vengono posizionate a fianco del truss rod, in due canali fresati utilizzando la fresatrice e una fresa apposita da 3mm.

Le due due barre in fibra di carbonio sono posizionate a fianco del truss rod ad una distanza ben precise che dipende dalla larghezza della tastiera e dallo shape del retro del manico.

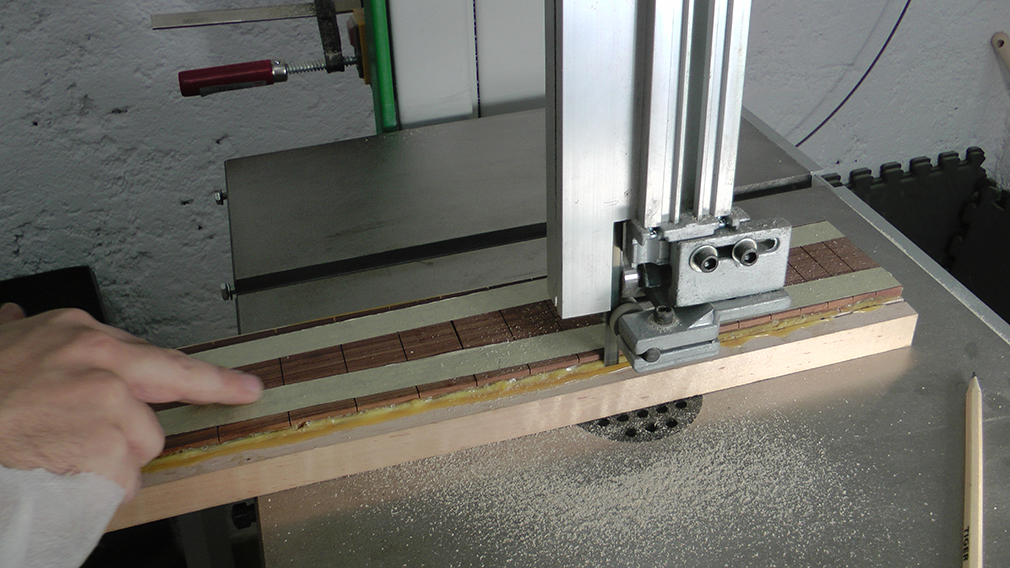

La tastiera è stata calibrata a 6mm di spessore e piallata a filo su entrambi i lati. Viene a questo punto montata sulla dima dei tasti per un diapason di 864mm.

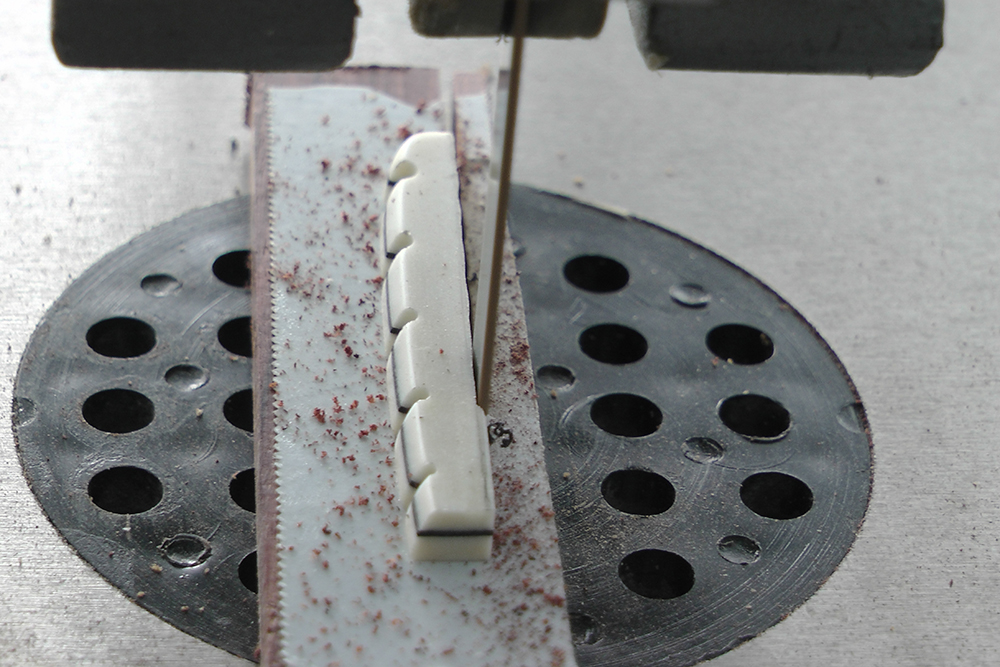

Tastiera e dima vengono inserite nel meter box e si procede con la realizzazione degli slot dei tasti con la sega giapponese a taglio inverso. In questa fase vine anche ricavato sulla tastiera lo slot del capotasto che per questo basso è più spesso di quello Fender originale.

E'importantissimo regolare il meter box in modo che i tagli risultino perfettamente perpendicolari alla mezzeria della tastiera e che essi siano il meno profondi possibile.

Questa fase della costruzione del basso è delicatissima per la stabilità del manico e l'intonazione dello strumento.

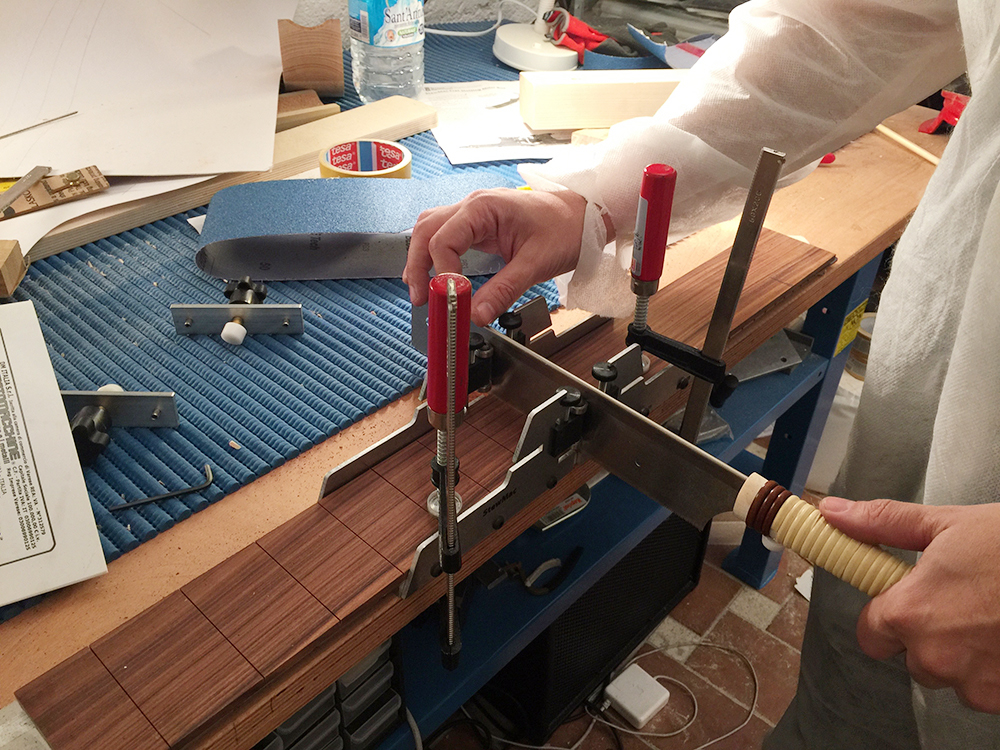

È arrivato il momento di incollare la tastiera in pau ferro. Questa viene fissata preventivamente sul blank del manico con alcuni chiodi di piccole dimensioni per rendere l'incollaggio più stabile.

La tastiera verrà posizionata sn un piano perfetto che fungerà da appoggio per tutta la procedura di incollaggio.

Dopo aver protetto il piano con abbondante carta di giornale, viene stesa la resina alifatica su entrambe i pezzi, tastiera e manico, e si

procede con il posizionamento dei morsetti.

In un buon incollaggio la ccolla deve fuoriuscire da tutti i lati. Tra i morsetti e la tastiera viene posizionata una controsagoma molto spessa che funge da protezione e garantisce un incollaggio uniforme.

Dopo 24 ore la resina alifatica è asciutta e il manico è lavorabile.

La sagoma del manico viene segata con qualche mm di abbondanza ed è pronta per la sagomatura finale con il cilindro di carta vetrata.

Avendo la massima cura di far combaciare le due mezzerie, si posiziona a questo punto la dima del manico sul retro del blank, e si procede alla sagomatura utilizzando lo stesso cilindro di carta vetrata che abbiamo utilizzato per sagomare il body in precedenzaå.

Per non bruciare il legno soprattuto in testa, questa fase della lavorazione occorre settare il trapano ad una velocità adeguata al grit di carta vetrata utilizzato, facendo molto attenzione quando si passa sul tacco e sul legno di testa della paletta a non bruciare.

E' venuto il momento di raggiare la tastiera. Per questo strumento Toni ha scelto un raggio di 14 pollici. Oggi la T-Base è provvista di un CNC e molte lavorazioni vengono effettuate a controllo. Per costruire questo primo prototipo di basso elettrico 5 corde della sua linea di strumenti, Toni ha realizzato la raggiatura della tastiera usando un profilato di alluminio raggiato.

E' un'operazione che richiede un elevato grado di manualità e che garantisce un manico perfettamente dritto che ci consentirà poi, una volta installati i tasti, di doverne rimuovere una quantità veramente minima durante la rettifica.

La quantità di dettagli di cui bisogna tenere conto per costruire un basso elettrico professionale che accontenti anche il più esigente dei professionisti, è sconfinata.

Tutti questi dettagli fanno un'enorme differenza nella stabilità, nell'intonazione e nel suono di uno strumento per chi deve utilizzarlo professionalmente live e in studio.

Uno di questi numerosissimi dettagli consiste nell'innesto del manico che deve essere esattamente di misura per garantire

la perfetta trasmissione del suono e del sustain delle corde tra manico e corpo.

A metà circa del procedimento di raggiatura della tastiera possiamo inserire i dot frontali.

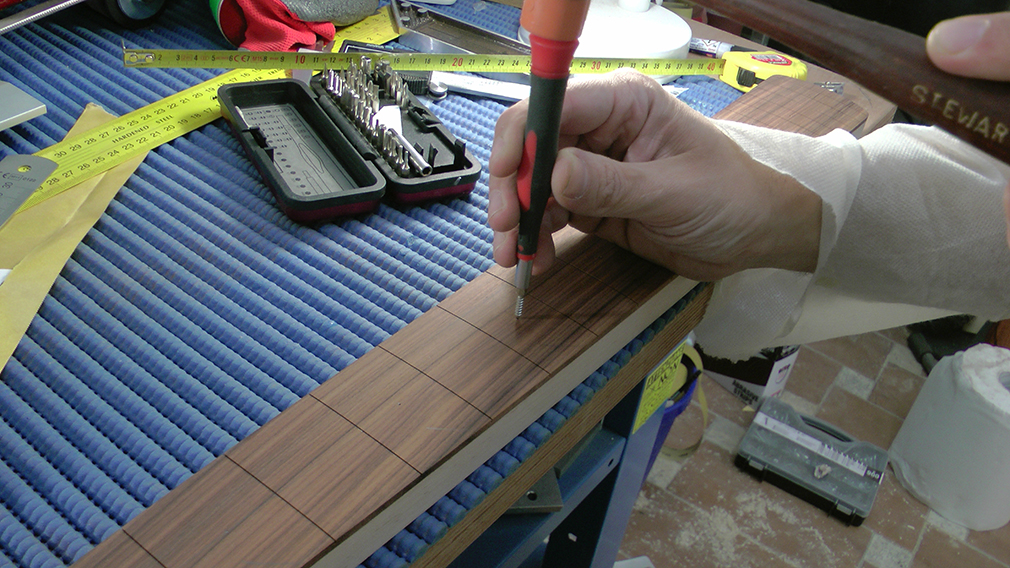

Si comincia col segnare una linea di riferimento sul dorso della tastiera di pau ferro segnando i centri di foratura con un punteruolo

E' importante essere meticolosamente precisi per non trovarsi a manico finito con i segnaposizione fuori centro come accade in molti strumenti mediocri.

Il foro viene effettuato con la punta da legno e i dot vengono successivamente martellati in sede e incollati con un goccia di cianoacrilato.

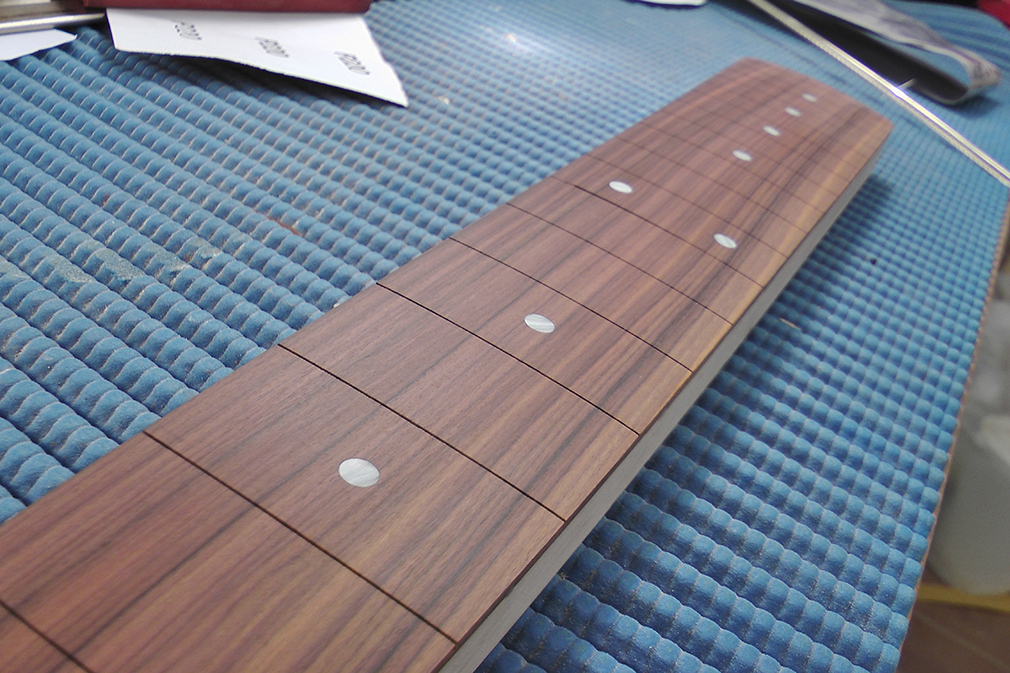

Esistono dot di svariati materiali come plastica, madreperla, abalone, in metallo e anche luminosi alimentati a batteria (vedi STARGLOW Fret-Finders). Il materiale viene scelto in base al colore della tastiera per ottenere un effetto straordinario di contrasto che li renda ben visibili al bassista.

Possiamo trovare gli stessi dot laterali in plastica, metallo o madreperla. I dot laterali sono quelli a cui il bassista fa più riferimento quando suona e per questo occorre che siano di di dimensioni adeguate, tipicamente non inferiore ai 2 mm e mezzo di diametro.

Ecco come appare la tastiera, prima dell'installazione dei fret, una volta rimossa l'abbondanza dei dot e il cianoacrilato e una volta che il pau ferro è stato carteggiato fino alla grana 1000.

Con il concetto di strumento di liuteria "boutique" bene in mente, su tutti i bassi T-BASE Toni ha scelto di installare i fret utilizzando un tipo di tecnica che prevede la rimozione della parte di tasto che si inserisce nel legno, per far si che il tasto non sia visibile sul bordo della tastiera.

Dopo essere stato piegato al raggio desiderato, ogni tasto viene tagliato a misura e riposto in un display numerato.

Con un attrezzo apposito vengono rimossi i primi mm di ogni lato del fret.

I tasti vengono successivamente prelevati uno per uno dal display e, iniziando da quelli più larghi, installati usando la resina alifatica e una pressa apposita per tasti.

La colla impiegherà 24 ore ad asciugare dopodiché potremo lavorare nuovamente il manico.

Con una lima inclinata, sui tasti viene successivamente ricavata un'inclinazione denominata "beveling" in inglese.

Questa rifinitura è importantissima per il comfort del manico e per garantire al bassista ore di suonabilità prive di stanchezza.

Con un occhio all'eccellenza Toni ha scelto di utilizzare su questo basso un set di meccaniche "ultralight" di una nota marca americana.

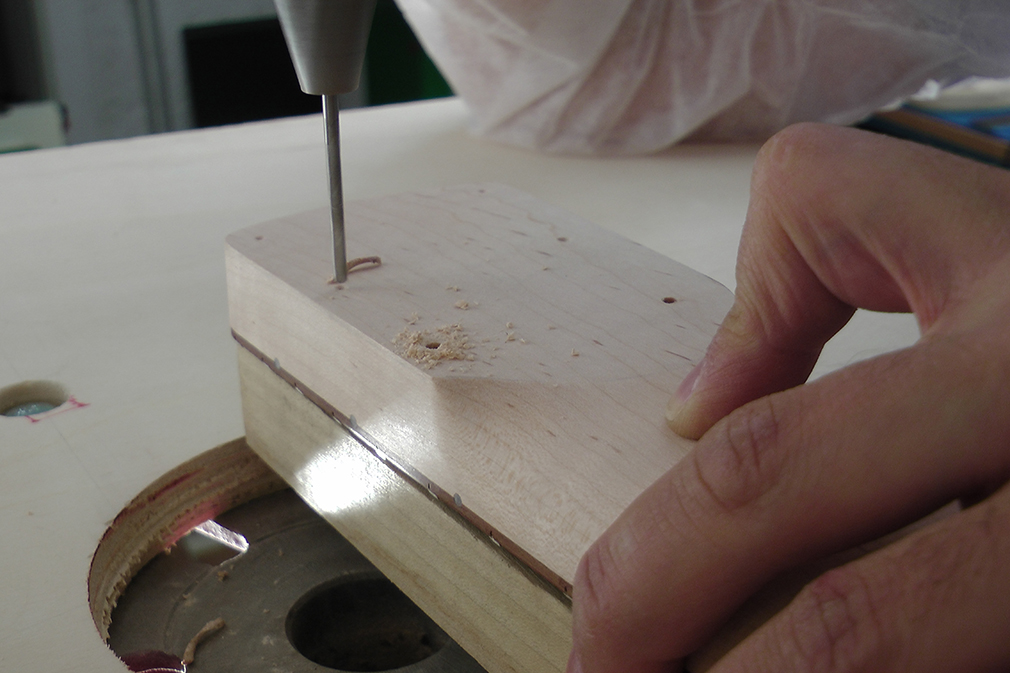

Dopo essersi procurato una punta di misura apposita, si procede a praticare i fori delle meccaniche sulla paletta.

Un altro trucco imparato al corso di liuteria: questi fori hanno la medesima centratura ma sono di diverso diametro sul fronte e sul retro per permettere una maggiore stabilità dell'accordatura.

Il dorso del manico e il suo shape rivestono la massima importanza per la suonabilità dello strumento.

E' facile vedere questa lavorazione riprodotta con approssimazione anche su strumenti blasonati.

E' infatti molto complesso ottenere un raggio regolare del dorso del manico, ma ancora più complesso è far sì che il dorso del manico sia formato da un insieme di rette perfette.

Durante il corso di liuteria Frudua, Toni ha avuto modo di capire che un'altro punto critico della costruzione del basso elettrico, se vogliamo realizzare un manico in grado di soddisfare un professionista, è rappresentato dalle volute del manico e del tacco.

Queste non sono solo importanti per il comfort e la raggiungibilità degli ultimi tasti, ma anche soprattutto per il sustain dello strumento essendo che sul manico viaggia il 70% della vibrazione della corda.

Il dorso del manico e la paletta vengono portati a livelli sempre più sofisticati di rifinitura, usando diverse tecniche di raggiatura e carteggiatura che prevedono l'utilizzo di raspe, lime e tamponi di carta vetrata.

La correttezza dello shape del dorso del manico è garantita da due controsagome ricavate dal basso preferito di Toni. Queste vengono posizionate sotto il 1° e il 15° tasto durante la lavorazione fino ad un match perfetto tra la sagoma e il lavoro di arrotondamento.

Il capotasto di questo basso presenta una raffinatezza inusuale: un filetto longitudinale nero, un abbellimento differente e di pregio che rende lo strumento ancora più unico e originale.

Il capotasto è ricavato da due pezzi di osso. Si parte dal parallelepipedo e si modella il nut fino ad arrivare ad una forma pressoché definitiva.

Si praticano poi i solchi delle corde che vengono successivamente allargati a seconda del diametro di ogni corda.

Infine si rifinisce tutto fino alla paglietta in acciaio 4 zeri.

Essendo il tacco sul body smussato in modo ergonomico (contoured neck heel), per facilitare l'accesso agli ultimi tasti, per avvitare il manico al body si utilizzano delle boccole per inserire le quali si praticano 6 fori con una punta apposita.

Il diametro di questi fori può variare a seconda del tipo di finitura che sarà applicata sullo strumento: lucida (più spessa) o satinata come nel nostro caso (più sottile).

E' una scelta intelligente non solo per il comfort dello strumento ma anche per la stabilità del manico e la rigidità del giunto manico/corpo che è un'area molto critica dello strumento per il sustain.

Successivamente Toni deve praticare i fori di fissaggio sul manico.

Affinché il manco sia perfettamente allineato al body e le corde restino uniformemente all'interno dei bordi della tastiera, per praticare questi fori occorre prestare la massima cura.

Un altro dettaglio che fa un'enorme differenza tra uno strumento boutique e uno strumento approssimativo è il giunto manico/corpo, la parte dello strumento responsabile di trasmettere il suono e il sustain dal manico al corpo.

Qui vediamo come viene posta la massima cura, anche esteticamente. Come prima cosa si disegna sul manico con una matita lo shape del tacco del body.

Successivamente, usando uno speciale carteggiatore cilindrico e carta vetrata a mano, si rifinisce il manico sul tacco in modo che i due punti combacino perfettamente.

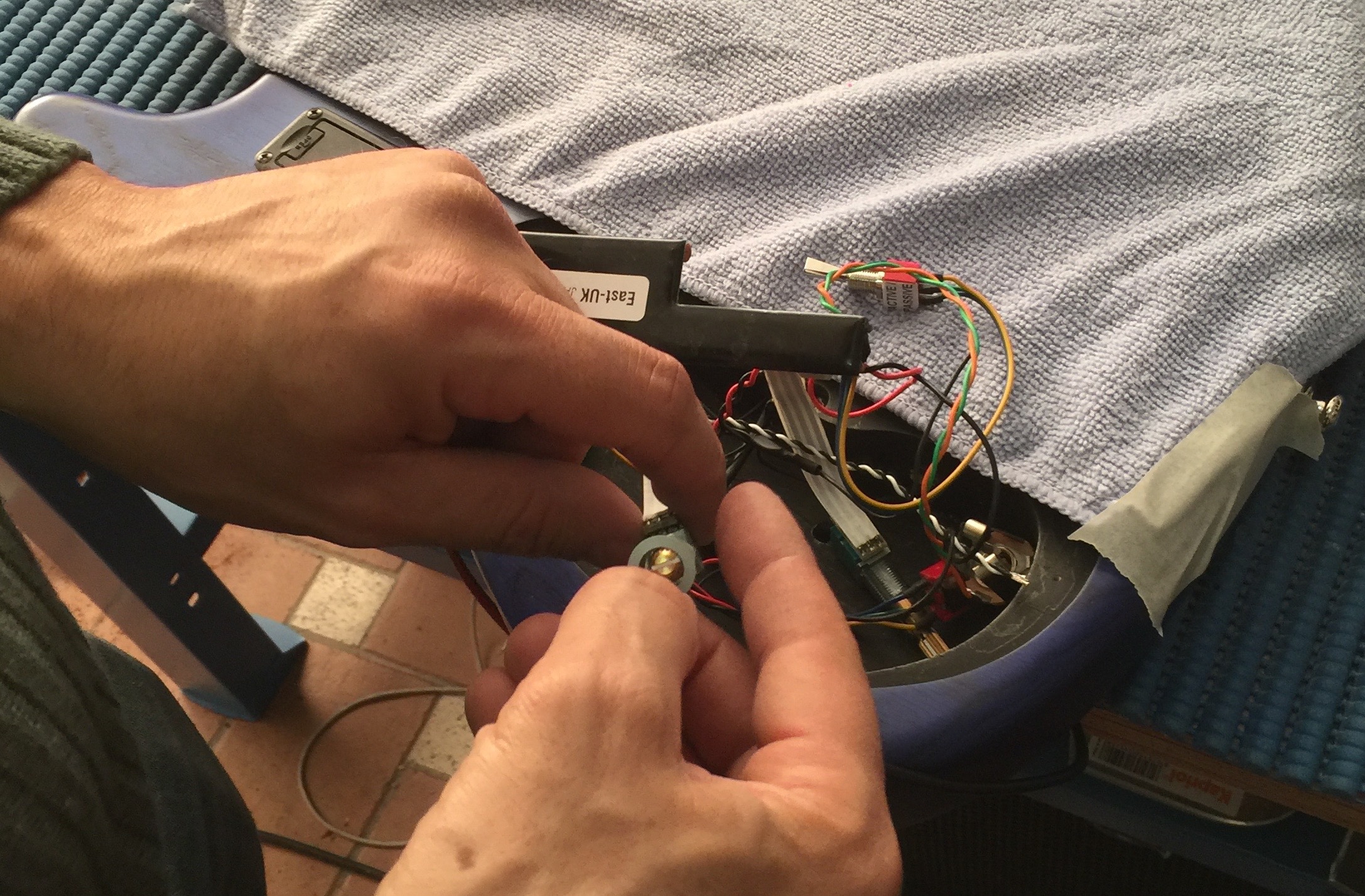

L'elettronica che Toni ha scelto per questo prototipo prevede una serie di controlli che permettono al bassista di modificare il suo suono e adattarlo all'ambiente in cui sta suonando, in ogni sua sfumatura.

Dopo aver posizionato una protezione i uscita per le punte del trapano, si praticano i fori dei controlli usando una punta da legno diversa a seconda del diametro dell'albero del potenziometro.

Si passa ora alla preparazione alla verniciatura del corpo e del manico.

L'intera operazione di carteggiatura può durare ore e viene effettuata in presenza di una quantità di luce molto elevata per poter scorgere ogni singolo dettaglio che può essere lasciato involontariamente sulla superficie.

Ogni tanto occorre passare da manico a body per lasciare riposare l’occhio. E facile infatti assuefarsi e non vedere più i dettagli.

Si parte con carta vetrata grossa per finire con una media che permetta alla vernice di aggrappare. Sulle superfici si utilizza il carteggiatore orbitale mentre sugli smussi si va a mano libera.

Lasciamo la parola a Toni: "La cura da porre nella carteggiatura finale dello strumento mi ha aperto un mondo durante il corso con Frudua.

E' stato in assoluto uno dei momenti più più importanti dell'intera formazione per capire come, oltre alla manualità, la vera liuteria è curare l'attenzione per i dettagli.

Questa fase del costruire un basso elettrico, ha cambiato radicalmente il modo in cui oggi guardo uno strumento.

"Oggi guardo un basso e, riuscendo a scorgere immediatamente tutti i difetti lasciati in fase di costruzione e rifinitura sotto la vernice, capisco come mai certi liutai non vendono mentre altri trovano musicisti disposti a pagare qualsiasi cifra per i loro strumenti".

Questi liutai sanno che il successo sta nei dettagli e nella coerenza di tutte le parti del progetto basso.

Per questo studiano il suono fino all'ultimo dettaglio e al contempo danno il meglio della loro arte nella rifinitura dello strumento in modo che l'occhio del musicista brami di volerlo possedere".

Il basso è pronto per andare in vernice. vedere body e manico pronti è uno dei momenti più eccitanti di tutta la fase di costruzione:

"Sento di dovere tantissimo al mio Maestro per avermi trasmesso ogni singolo suo sapere e per avermi messo in pochi mesi, in condizione di costruire strumenti che, a livello di suono, comfort e finiture, sono pari ai migliori strumenti americani.

Da solo non ci sarei mai arrivato, mi sarei sempre mosso nell'approssimazione e nel dubbio di cosa stavo facendo e nella mediocrità".

Per dare alla finitura blue burst un effetto tridimensionale di riflesso della fiammatura dell'acero, il top viene sottoposto ad uno speciale trattamento all'anilina.

Il legno viene prima impregnato di un pigmento blu e poi carteggiato in modo che solo la marezzatura dell'acero fiammato mantenga il colore.

Questa è tecnica utilizzata, un altra delle procedure uniche che si imparano durante il corso di costruzione Frudua è la stessa ampiamente utilizzata da Paul Reed Smith per i suoi pregiatissimi e costosissimi strumenti “Private Stock”.

Come dicevamo in precedenza, la cura del giunto manico/corpo è cruciale per la trasmissione del suono e del sustain.

Per questa ragione, prima di applicare le prime mani di fondo, il scasso del manico sul body, viene protetto con nastro carta.

Per questa linea di strumenti Toni ha scelto una finitura "a poro aperto". Ciò significa che il legno è protetto da un sottile strato di vernice satinata 10 gloss, ma che di fatto mantiene un look perfettamente naturale come se non fosse trattato.

Per fondo e finitura satinata si usano due poliuretanici abbinati a catalizzatori speciali che facilitano la verniciatura in verticale evitando colature.

Dopo la stesura di una quantità minima di fondo molto diluito, viene spruzzato il sunburst blue e poi il satinato 10 gloss.

Finiti tutti i cicli di verniciatura lo strumento viene lasciato in asciugatura per un decina di giorni.

"Durante il corso Frudua ha impiegato due interi giorni nel trasmettermi tutte le tecniche di spraying e di applicazione delle colorazioni più pregiate, e sebbene la verniciatura sia uno degli aspetti più complessi della costruzione, è anche una delle fasi che oggi mi fa godere di più della professionalità che ho acquisito!"

È giunto il momento di rettificare i tasti.

Per 24 ore dopo il montaggio, i tasti sono rimasti stretti con i morsetti allo stesso profilato di alluminio utilizzato per la raggiatura della tastiera. Questo mi consente di rimuoverne un quantità infinitesimale per portarli a livello.

Dopo aver protetto la tastiera col nastro carta stando perfettamente adiacente ai tasti, procedo alla rettifica.

Il procedimento di rettifica dei tasti che ho appreso al corso è lo stesso che Frudua ha utilizzato per anni sugli strumenti costruiti o riparati per i migliori turnisti italiani e esteri.

Questa procedura è una variante del metodo usato per le loro chitarre acustiche di pregio dai liutai Teeter e Bourgeois, e consente un'action bassissima senza frustamenti e una tastiera velocissima grazie allo speciale procedimento di arrotondatura delle estremità dei fret, mantenendo una massima definizione del suono che è raro sentire.

Dopo la rettifica, ogni tasto viene lucidato a specchio con diverse carte vetrate fino alla paglietta di acciaio.

L'applicazione del logo sulla paletta è uno dei momenti più emozionanti dell'intera fase di costruzione. La decal viene applicata tra il fondo e la finitura. La realizzazione del logo di una chitarra o di un basso elettrico richiede skills di design molto avanzato.

Il logo deve essere bello, originale, deve adattarsi bene anche alla forma della paletta ed essere realizzato in modo da poter essere visibile anche a distanza.

Viene poi stesa la vernice conduttiva che fungerà da schermatura dei circuiti.

Il coperchio verrà anch'esso schermato con foglio di rame per garantire un ulteriore protezione da fastidiosi ronzii che purtroppo si trovano su molti strumenti.

La grande differenza nella silenziosità dello strumento, la fa però il metodo di collegamento e il tipo di cavo utilizzato per le connessioni di segnale.

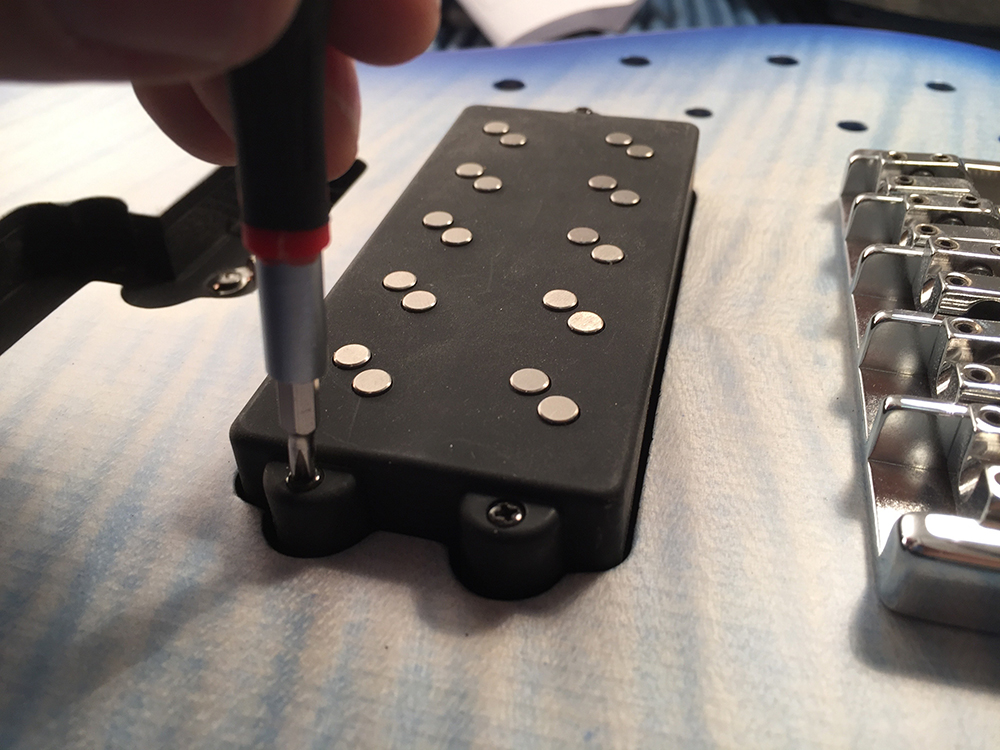

E' giunto il momento di iniziare il montaggio dell'hardware.

Si comincia dal manico con capotasto e meccaniche. Per questa linea di strumenti Toni ha scelto un set di meccaniche ultralight (leggerissime) di una nota marca USA.

Grazie all'utilizzo di questo tipo di meccanica e alle barre di rinforzo fibra di carbonio il manico è estremamente leggero e lo strumento molto bilanciato.

Si passa poi al montaggio della circuitazione attiva alimentata a 18 volt. In questa fase occorre porre un'attenzione maniacale alle stagnature (con l'utilizzo di uno stagno certificato che garantisca stagnature lucide) e al tipo di cavo utilizzato per portare il segnale in ogni sua parte della circuitazione.

E' qui infatti che si annidano i problemi di ronzii che potranno poi sorgere in studio e live.

E' arrivato il momento tanto atteso: il montaggio del manico.

L'emozione che si prova nel montare uno strumento che hai costruito tu, completamente, con le tue mani, partendo da un disegno e alcune assi di legno è indescrivibile, ma mai come lo è salire sul palco col tuo strumento o vederlo suonare nelle mani di un professionista.

Le sei viti si stringono e puoi già sentire il forte legame di suono e sustain che si è formato tra il manico contro il corpo ancora prima che le note scorrano nel legno.

Il montaggio delle corde è uno dei momenti più emozionanti. Il basso diventa “vivo”, luccica, cambia completamente aspetto e sai che sta per vibrare.

Finalmente ti rendi conto che il miracolo che è avvenuto. Sei partito dal legno grezzo è ora nelle mani hai lo strumento che tu stesso hai costruito e sei ponto a suonarlo.

E dopo un set-up accurato arriva finalmente il momento in cui lo imbracci, inserisci il jack e finalmente puoi sentire il basso elettrico che hai costruito con le tue mani, suonare per la prima volta. Le dita scorrono sulla tastiera e puoi gustare il sustain delle corde e ogni sfumatura timbrica dei pickup e dell'elettronica.

E' un momento indimenticabile.

Ne seguiranno molti altri e ogni volta ti porrai la stessa domanda che si pongono tutti i liutai a questo punto del loro lavoro: riuscirò a separarmi da questo strumento?

Se vuoi sapere che corso ho frequentato questo è il sito della Scuola di Formazione di Galeazzo Frudua:

corsodiliuteriaelettrica.it .

E' stato grazie a lui e ai suoi consigli che ho saltato anni e anni di avviamento e che ho raggiunto questi risultati che vedi in pochissimo tempo.

In ogni caso sia, che tu voglia imparare a costruire lo strumento che sogni da anni, sia che tu sia un'aspirante liutaio in cerca della soluzione più veloce e economica per creare la tua linea di strumenti personalizzata, spero che questo articolo ti sia stato di ispirazione per rincorrere il tuo sogno!